|

|

|

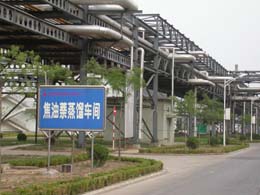

图为山西焦煤集团“煤-焦-化”循环产业链一角。本报记者:王莉

摄 |

既是能源生产主力军,又是能耗大户,在紧迫的节能减排任务面前,我国煤炭工业压力巨大。如何有效利用瓦斯、煤矸石、中煤、煤泥这些煤炭开采、洗选过程中产生的大量副产品,同时充分利用煤焦化后续产品延展焦化产业链,已成为我国煤炭行业实现能源资源节约、循环利用,减少污染排放的重大命题。

记者日前在山西焦煤集团采访时了解到,大力发展循环经济,打造“煤-电-材”和“煤-焦-化”两条核心产业链已成为山西焦煤集团应对节能减排摸索出的一个有效举措,循环经济的“山西焦煤模式”为我国煤炭行业可持续发展提供了一种选择。

煤-电-材产业链:坑口电厂变“废”为宝

坑口电厂、燃用洗中煤、环保脱硫、直接空冷……这是“冠”在山西焦煤集团古交电厂头上的特色与优势。这种坑口电厂的煤电联营发展模式,实际上是对煤炭开采、洗选加工后副产品的循环利用,既节约了资源,又给企业带来了巨大经济效益。

从距离古交电厂最近的屯兰矿坑口到电厂车间,直线距离仅有800米,从坑口到配煤厂,再到电厂车间,原料供应全部“走”专用的封闭通道,厂区内很难看到煤的痕迹。原来被视为“废弃物”的中煤、煤泥和矸石,在这里成为电厂的“口粮”:这些副产品的平均发热量分别有4600、4000、1600大卡,因为没有类似电厂,加上市场、运输等因素制约,以前,煤矸石只能被抛弃,中煤或被低价销售或被抛弃,造成极大浪费和污染。

据古交电厂负责人介绍,古交电厂一期2×30万千瓦发电机组于2005年10月并网发电,每年可消化中煤、煤泥和矸石180多万吨;二期2×60万千瓦项目正待国家发改委核准,工程建成后每年可以燃用附近五个选煤厂的中煤、煤泥及矸石540多万吨,创造直接效益2.8亿元,同时减少中煤、煤泥占地费用支出5800万元,还可至少腾出100万吨铁路运力去运输精煤,凭此又可创效1.5亿元。

与古交电厂配套的,是将粉煤灰进行综合利用的建材工业园,与低热值发电厂相配套,山西焦煤集团将建设建材工业园,建设粉煤灰砼砌块生产线、高掺量粉煤灰烧结砖生产线、粉煤灰轻质墙板生产线和粉煤灰陶粒生产线等。

古交电厂负责人说:“如果三期300万千瓦机组全部建成,电厂每年可消耗“废物”近千万吨,这意味着在几乎没有投资的情况下,新建起了一座1000万吨级的特大型煤矿。”

统计数据显示,目前我国历年累计堆存的煤矸石约36亿吨,规模较大的矸石山约2600座,占地1.2万公顷。煤矸石已成为我国排放量最大的工业废物,约占全国工业固体废物的1/4。“大量煤矸石排放堆积,不仅占用大量土地,而且导致大量能源资源浪费,严重污染环境。”

业内人士表示,随着我国现代化建设事业的发展和环境保护工作力度的加大、洁净煤技术的发展和采煤机械化水平的提高,煤矸石、煤泥等排放量还要增加,如何充分有效利用煤炭开采洗选后的副产品已成为摆在全行业面前的一个重要课题,也将成为煤炭行业应对节能减排的关键举措,山西焦煤集团煤-电-材产业链的循环模式是突破性的创举。

煤-焦-化产业链:延展拉长煤焦化价值链条

当一部分精煤通过铁路被销售到国内外一些大型钢铁、冶金企业的时候,另一部分精煤则被装入炼焦炉,经隔绝空气、高温干馏后,被加工成焦炭。长期以来,由于市场、技术及重视程度问题,我国焦炭生产“只焦不化”现象突出——只要焦炭,而大量的焦化后续产品煤气、焦油等没有得到充分利用。

最新数据显示,山西作为全国最大的焦炭生产基地,每年焦炭生产排出120多亿立方米焦炉煤气,利用率只有30%,其余全部排空。业内人士测算,如果焦炉剩余煤气回收利用率能够达到90%,就可以节能500万吨标准煤,同时减少二氧化硫排放量约5万吨,资源和环境效益十分突出。

与此同时,焦化生产中的焦炉煤气、焦油等化产品的产业链条延伸、拉长的空间实际上十分惊人,焦炭只是处于整个链条和附加值低端的产品,下游产品的附加值往往比焦炭高出几倍、十几倍,甚至几十倍。目前日本、欧洲等地焦化行业产品开发已达200多种,常规生产的也有50多种;而我国的化产回收加工产品却少得可怜,一般只有最初级的几种。

“由于煤炭资源的不可再生特性,焦化产品不利用或利用不充分,实际上也就是对资源能源的巨大浪费,因此,延伸、拉长煤焦化产业和价值链,也是节能降耗的内在要求。”山西焦煤集团公司董事长杜复新这样表示。

据了解,山西焦煤集团参与开发建设的汾阳焦化工业园区一期100万吨焦化项目如今已正式投产,整个汾阳焦化工业园焦化和煤矿项目总投资估算98亿元,园区建成投产后形成的主要产品包括冶金焦、甲醇、焦油、沥青、硫铵、粗苯、精苯、针状焦、醋酸等。园区还将陆续配套40万吨甲醇、30万吨煤焦油化产项目、14万吨醋酸、12万吨醋酐等化工项目。

同时,西山煤电还收购了作为全国循环经济试点之一的山西焦化24%的股份,成为其第二大股东。除了近160多万吨焦炭外,山西焦化还生产尿素、合成氨、硫酸铵、纯苯、塑料制品以及顺酐等多种煤化工产品。2006年,山西焦化30万吨/年煤焦油深加工项目建成,主要有煤焦油预处理、焦油蒸馏等13套主要生产装置和公用辅助设施,将原来简单的焦油产品,一下子深挖、广挖到了包括酚类、洗油、改质沥青等在内的32种产品,产品链长了,附加值自然“水涨船高”。

按照“十一五”发展规划,到2010年,山西焦煤的焦炭产能要达到1000万吨/年。同时要配建两座40万吨甲醇厂、一座30万吨焦油深加工厂,届时焦化产生的焦炉煤气和煤焦油可全部实现回收利用再加工。

追求资源循环与经济效益双赢

“山西焦煤集团公司所属的几个煤炭生产企业,都是有50年开采历史的国有重点特大型煤炭企业。我们一直思考的一个重大课题,就是煤炭企业的道路应该怎样走,可持续发展和子孙后代的吃饭问题如何解决,宝贵的煤炭资源如何才能得到合理地开采和充分地综合利用。”面对记者,杜复新的神情十分严肃。

“煤炭资源的不可再生性、环境保护的重大责任,以及市场和运输等带来的巨大压力,使我们越来越认识到节约煤炭资源和综合利用煤炭资源的重要性和迫切性。”杜复新告诉记者,山西焦煤集团曾经明确提出要建立煤炭-电力-铝材、煤炭-焦炭-化工两条循环产业链,形成资源的循环利用,把宝贵的煤炭资源“吃干榨净”。随着国家对经济结构的调整,山西焦煤把企业的发展方向定位为“做强做大焦煤主业、积极发展相关产业、联合参股上下游企业、放开搞活其它行业”,并以此对六大产业和两条循环产业链进行了进一步的调整和完善,形成了以煤炭-电力-建材、煤炭-焦炭-化工两条循环产业链为主干,贯穿煤炭、电力、煤焦化工、机械制造、建筑建材、现代服务业的六大支柱产业。在制定到2010年战略发展规划时,山西焦煤集团将六大支柱产业和两条循环产业链作为企业发展的核心支撑,从而构建起了符合节约型企业要求的循环经济发展模式。

发展循环经济需要企业对先进技术装备的大量投入,而这是否会影响到集团公司的整体效益?面对记者的提问,杜复新说:“企业经营管理的目的是要追求经济效益的提高,也就是说,企业在利用废弃物等再生资源时,要考虑投入和产出的关系,既经济又循环才是我们所追求的。”

杜复新认为,在市场经济的条件下,通常不会出现只追求资源循环而不追求经济效益的企业。即使出现这样的企业,要么难以维系,要么靠政府补贴,这绝对不符合循环经济的要求。“如何理顺循环经济和经济循环的关系,我们最直观的感受就是要在良性循环上下功夫。”

杜复新表示,山西焦煤集团下属子公司西山煤电集团公司在古交电厂一期2×30万千瓦机组建设中,采用了直接空冷技术、建起了全封闭式储煤、输煤和配煤系统等,山西焦煤为此投入了一些资金。“但我们之所以舍得投入、敢于投入,关键是古交电厂燃用的是中煤、煤泥、矸石等洗煤过程中的废弃物,其成本已在精煤中发生。作为古交电厂的燃料,它不仅本身又具有了价值,而且它产生的电能又会给我们带来可观的经济效益。这就是循环经济促进了经济循环,经济循环又带动了循环经济的良性循环。”杜复新如是说。 |